买一台自己的 3D 打印机大概是 去年寒假时候 的想法,后来朋友推荐了荷兰 Ultimaker 公司的开源方案,成本不高,其配件也能在淘宝买到,于是狠狠心付款下单,花了三天时间组装调试,完成一台十字结构双 Z 轴的 FDM 打印机。

所以拥有一台 3D 打印机是怎样的体验?

缺个手机壳缺个手机架,自己打印;看到不错的手办,自己打印;DIY 的产品缺个外壳,自己打印;正式加工前想检查下装配、干涉,也可以先用塑料打印一个。凡是你想得到的,都能花几个小时造出来。原本担心自己会再一次三分钟热度,让机器吃灰,没想到大半年下来机器利用率相当高,光耗材就已经买了七八卷了。3D 打印机可以说一定程度上改变了自己的工作方式,真的很妙!🙉

问题回答完了,下面分享一些使用经验。

基本参数

外观尺寸:358*428*498 打印行程:223*223*300 耗材:以 PLA 为例,大约是 70 元/千克 功率:约 200W(室温 10℃,热床 75℃),大约一毛钱每小时 噪音:正常运行房间里大约能测到 60dB,如果放进柜子做好减震隔音,宿舍 24 小时打印也是没问题的 代打:网上价格一般在 0.4 元/克左右,这样一算其中利润大概有数了

建模

建模用的是 SolidWorks,当选择 3D 打印作为成型方式时,建模过程中也需要相应调整一些细节,比如 3D 打印零件和螺丝怎么组 CP 才科学??;还有合理拆分零件,考虑强度需求,也要减小悬空部分,提高打印效率;针对打印机的行程、精度,量力而行,提前做好预期。

如果不想自己建模,也可以上 Thingverse 看看,很多有意思的模型分享(最近访问好像很不稳定)。

切片

切片这一步骤的输入是建模得到的 STL 等格式的模型,输出是 G-code 这种最为广泛使用的数控编程语言,给 3D 打印机执行。切片软件使用的是 Ultimaker Cura,因为公司的开源精神,这个软件生态挺不错,一直都在频繁迭代更新,经常会出一些试验性功能。

FDM 打印机的原理为层层堆积形成实体,每一层的运动路径是在计算机中生成的。为了生成这些路径,首先必须知道每一层的形状,即用水平面去切割模型,得到轮廓。外壳一般来说需要一个厚度,即所谓的壁厚。而对于每一层来说,将轮廓线重复打印几圈,即可构建一个比较厚的圈线。为了使模型具有一定的强度,需要在内部打印一些填充结构,具体操作就是在每一层的多边形内部加上一定模式的填充,如三角形、蜂窝等。最后,很多层堆积起来构建了一个实体,把每一层的路径组合起来,就得到了整个模型的路径,即所谓的 G-Code 文件。可见,模型打印有一些最基本的参数,包括层厚、壳厚、填充模式、填充密度等等。为了兼顾打印的效果、稳定、效率,这些参数可能要根据打印机的具体情况,多次调整尝试才能定下来。

同时 Cura 也有一些特殊处理,对于模型来说顶部和底部一般要求比较结实,因此 Cura 默认对顶部和底部的几层打印实心(100%填充)。

而打印模型就像盖房子一样,在空气中打印,对于悬空的地方是不能直接打印出来的。盖房子需要脚手架,3D 打印也需要支撑结构。Cura 在生成路径文件时,也会自动生成支撑结构,帮助成功打印模型。

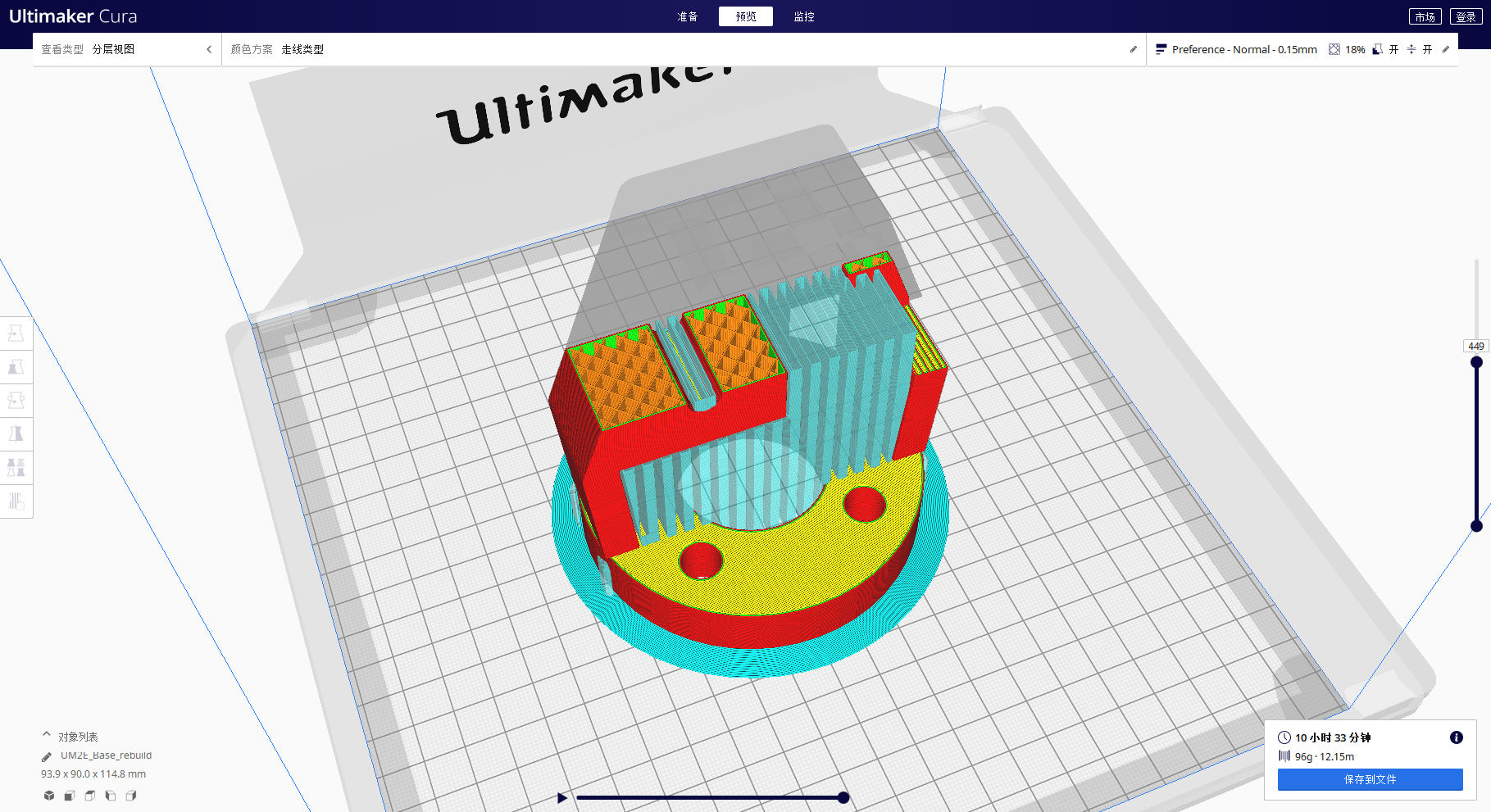

如上图所示,走线类型已经用不同颜色标注出来了:红色是外壳,橘黄色是填充,黄色是顶层/底层,绿色是内壁,天蓝色是支撑、平台附着等辅助结构。

打印

有了 G-code 文件,就可以开机打印了。

打印的第一层与平台紧密粘住,是很重要的。只有这样,接下来的层才能在此基础上建构出来。但现实总是残酷的,翘边一直都是令人头疼的问题,感觉自己 90%的打印事故都出在这里。毕竟层高只有 0.2mm 左右,所以任何一点误差都会造成不小的影响。

发现附着不好时,一般有以下几种解决方法:

降低首层打印速度:这可以在切片软件中设置,保持其他层速度不变,调整首层参数,给耗材足够的时间和平台接触粘合。

提高热床温度:材料冷却后会收缩,而平台始终保持着恒温,因此两者之间就会有相对位移,难以粘合。所以关键就是让首层尽可能保持高温,减小热胀冷缩带来的影响。如果打印机有冷却风扇的话,也记得在前几层关闭风扇。同理,也尽量减少房间内空气流动。

平台表面处理:不同的塑料和不同材料的粘合度不一样,可以在平台上使用特殊材料优化质量。例如,PLA 能和 3M 蓝色美纹胶带粘合得很好;而 ABS 则与 Kapton 胶带(也称聚酰亚胺树脂胶带)粘合得好。通用一些的做法还有清洗干净平台,避免灰尘、油脂;使用胶棒增加黏性;或者是换用晶格玻璃等高级平台。

折腾到现在,我发现影响首层附着质量的最关键要素,还是平台调平。“调平”不仅是指保持水平,而且还要求喷头和平台之间的距离恒定且满足一个最优值——喷头离平台过高,融化的耗材与平台之间存在空隙,无法获得足够的附着力,拐角粘不住;喷头离平台过低,喷头被堵住,积累压力后又喷出来,导致耗材挤出速率不均匀,后续也容易被刮到。

网上一种推荐的调平方法是塞一张 A4 纸在喷头和平台中间,调整平台螺丝,直到 A4 纸刚好能够滑动但又能感受到摩擦。但是实际操作下来,感觉这个方法不太靠谱,“刚好能滑动”实在太主观了。

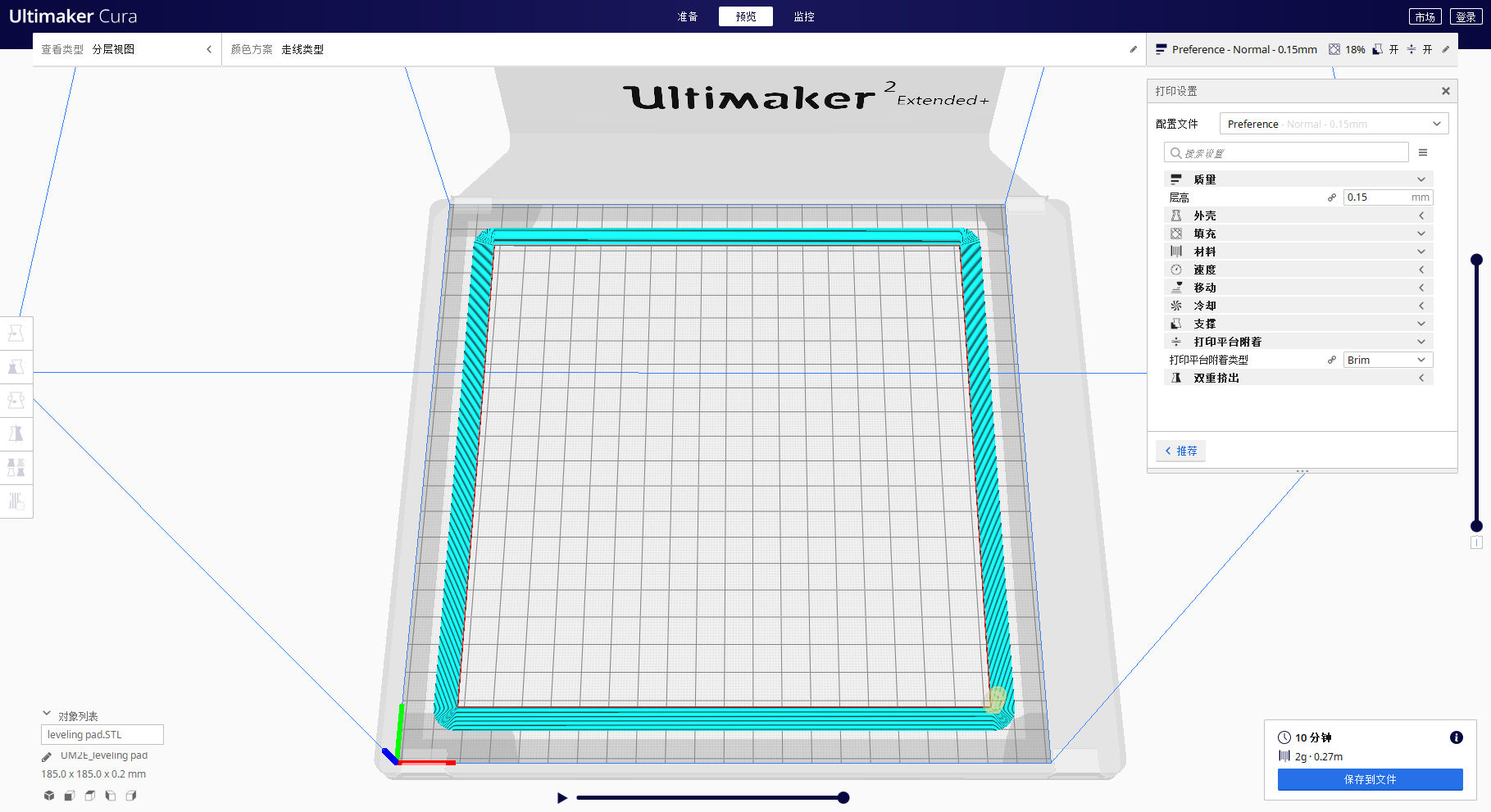

后来琢磨出来一种方法,用下图所示的方框进行测试——调低打印速度,在打印的过程中调整平台四角螺丝,直接用肉眼观察打印质量,使得挤出的耗材既不是明显没有和平台接触的圆柱形,也不是过度挤压后不均匀的半透明。

除此之外,还可能会出现些别的小问题,这里就简单记录下:拉丝或垂料,是因为在喷头移动时融化的耗材漏出来了,可以在切片里设置回抽;错层,这是因为打印机一般都用开环的步进电机,所以解决办法有降低喷头移动速度、确认所有紧固件、更换松弛了的同步带、检查驱动避免失步;细节不够,默认喷嘴直径是 0.4mm,如果要打非常细节的东西,也可以换用更小的喷嘴。

打印耗时和具体参数有很大关系,从一两小时到大半天不等。打印过程也可以用个网络摄像头监控,这些就自由发挥了。

后处理

Z 轴平台一点点下降,模型初具雏形,等到打印机喷头归位、灯光闪烁,知道你已经按捺不住内心的激动了。

热床冷却之后,模型就会自然脱落下来,如果用了胶棒,黏得太紧的话可能还得用铲子。关于后处理,首先是拆除支撑,必备一把斜口钳;然后打磨抛光,可以用砂纸、打磨棒等;甚至还有上色,水补土喷灌、颜料之类的,或许得请教模型大佬了。